Металлосвязь – это важная характеристика, определяющая степень взаимодействия металлических элементов в конструкциях, оборудовании и электроустановках. Точность измерения металлосвязи напрямую влияет на безопасность, долговечность и эффективность эксплуатации металлических изделий. В данной статье рассмотрим основные методы измерения, принципы работы приборов и ключевые аспекты практического применения.

Понятие металлосвязи

Металлосвязь – это электромеханическая или контактная связь между металлическими элементами, которая обеспечивает проводимость тока, теплообмен или структурную целостность конструкции. Она особенно важна в следующих областях:

- Электротехническая промышленность (соединение токопроводящих частей).

- Строительство и машиностроение (крепеж и сварные соединения).

- Нефтегазовая и химическая промышленность (коррозионно-устойчивые металлоконструкции).

Правильная оценка металлосвязи позволяет предотвратить короткие замыкания, снизить риск механических повреждений и обеспечить стабильное функционирование оборудования.

Основные методы измерения металлосвязи

Существуют различные методы измерения металлосвязи, которые можно разделить на контактные и бесконтактные. Каждый из них имеет свои особенности и применимость в зависимости от материала и условий эксплуатации.

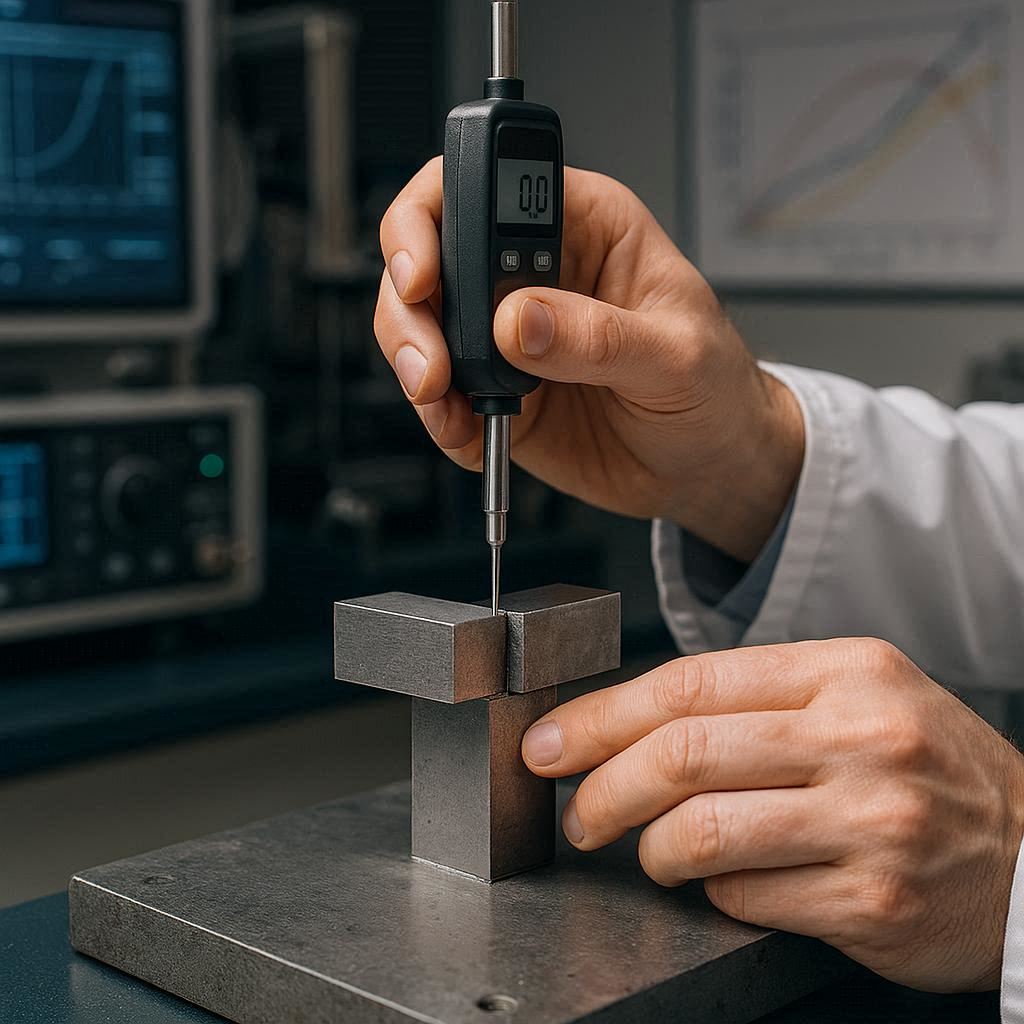

1. Контактные методы

Контактные методы предполагают непосредственный контакт измерительного прибора с металлической поверхностью. К ним относятся:

- Измерение сопротивления – позволяет определить качество электрического контакта между элементами. Низкое сопротивление свидетельствует о хорошей металлосвязи.

- Метод вольт-амперной характеристики – используется для выявления слабых соединений через анализ падения напряжения при прохождении тока.

- Микрометрические измерения – оценивают толщину контактного слоя и степень прилегания металлов друг к другу.

2. Бесконтактные методы

Бесконтактные методы позволяют оценивать металлосвязь без физического контакта с объектом, что особенно важно для труднодоступных или опасных зон:

- Электромагнитная индукция – определяет степень проводимости через изменения магнитного поля.

- Ультразвуковая дефектоскопия – выявляет пустоты, трещины или неплотные соединения в металле.

- Тепловизионное сканирование – фиксирует неравномерное распределение температуры, связанное с плохим электрическим контактом.

Ключевые параметры измерения

При проведении измерений металлосвязи важно учитывать несколько критических параметров:

- Сопротивление соединения.

- Плотность контакта и наличие зазоров.

- Коррозионное состояние металлов.

- Температурное влияние на электрические свойства.

- Влияние вибраций и механических нагрузок.

Точное измерение этих параметров позволяет не только выявить слабые места в конструкции, но и прогнозировать срок службы изделий.

Преимущества современных методов

Современные методы измерения металлосвязи обеспечивают ряд преимуществ:

- Высокая точность – использование цифровых приборов позволяет получать результаты с точностью до микроом.

- Безопасность – бесконтактные методы позволяют работать на действующих объектах без риска поражения током.

- Скорость диагностики – автоматизированные системы сокращают время проверки и упрощают обработку данных.

- Прогнозирование долговечности – данные измерений помогают планировать профилактическое обслуживание и замену компонентов.

Практическое применение

Измерение металлосвязи применяется в различных сферах:

- В электроэнергетике для контроля состояния кабелей, шин и заземляющих систем.

- В машиностроении для проверки надежности сварных и болтовых соединений.

- В нефтегазовой отрасли для мониторинга коррозионной устойчивости металлоконструкций.

- В авиации и судостроении для контроля структурной целостности металлических каркасов.

Измерение металлосвязи является неотъемлемой частью контроля качества металлических конструкций и электроустановок. Современные методы, включая контактные и бесконтактные, позволяют точно оценивать состояние соединений и предотвращать аварийные ситуации. Регулярная диагностика металлосвязи обеспечивает долговечность оборудования, безопасность эксплуатации и экономию ресурсов.